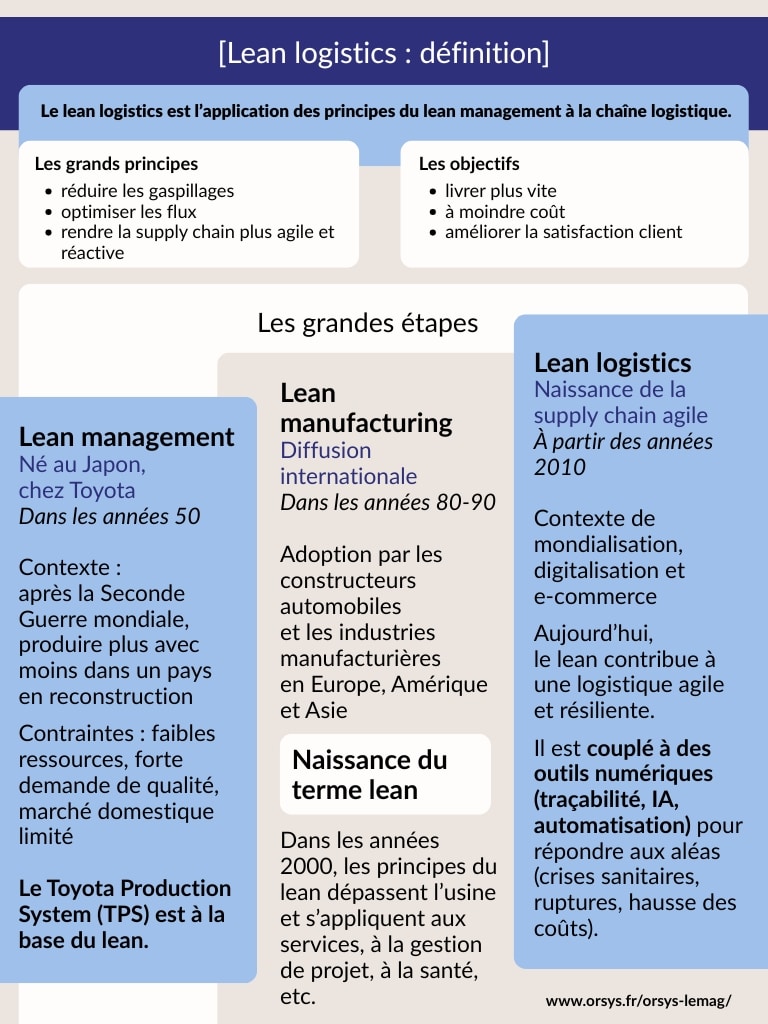

Le lean logistics permet de transformer une supply chain classique en un flux agile et réactif face aux aléas du marché. En optimisant chaque étape, cette démarche pragmatique aide les entreprises à livrer plus vite, à moindre coût et avec une meilleure satisfaction client. Découvrez les outils incontournables et les formations adaptées pour réussir votre transformation logistique.

Concurrence accrue, délais de plus en plus serrés, intensification des coûts… Dans ce contexte, la logistique devient un facteur de compétitivité majeur. Nombre d’entreprises rêvent de passer d’une supply chain classique à un système agile, réactif et rentable… Inspiré du lean manufacturing, le lean logistics propose une méthode structurée pour détecter les gaspillages, repenser les processus et bâtir une supply chain plus performante. Mais comment traduire ces principes en actions concrètes ?

Comprendre la méthodologie lean logistics

Avant tout, le lean logistics repose sur une démarche structurée. Trois étapes clés aident les entreprises à analyser leurs pratiques, corriger les inefficiences et mettre en place des solutions concrètes.

1/ Détecter les sources de gaspillage

2/ Trouver des axes d’amélioration

3/ Concevoir un nouveau flux de travail

1/ Détecter les sources de gaspillage

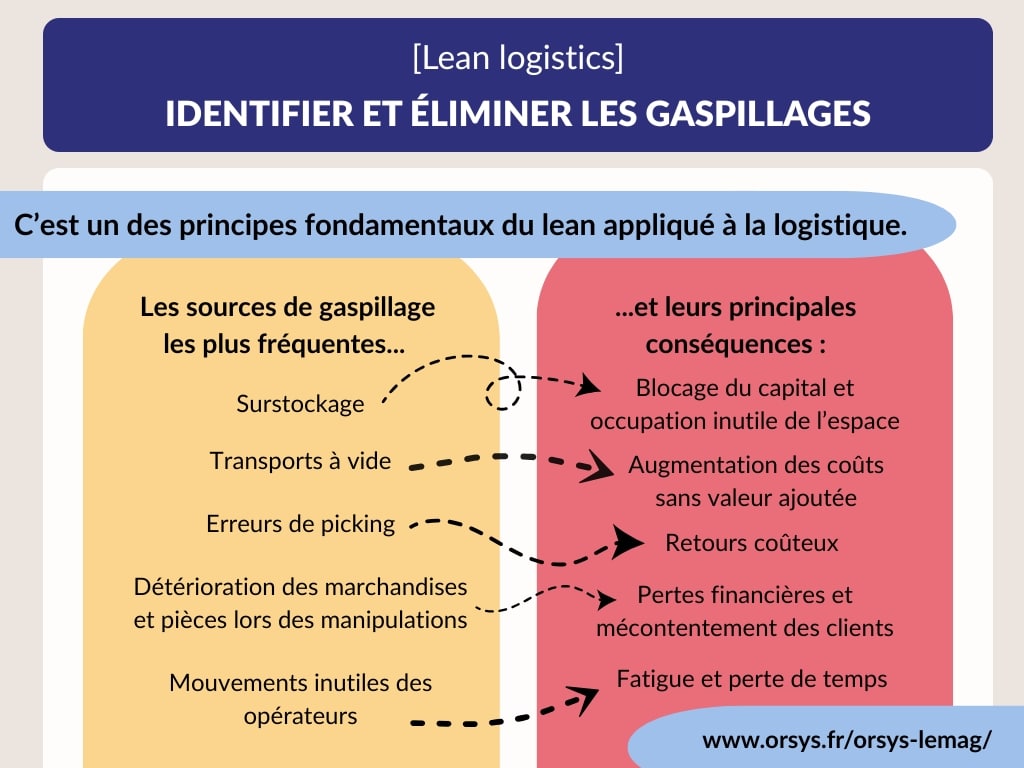

La première étape consiste à repérer les gaspillages. Une tâche qui ne crée pas de valeur pour le client est un frein. Il peut s’agir de pertes de temps, de ressources ou de mouvements inutiles.

Par exemple, un entrepôt peut immobiliser trop de palettes en attente de traitement. Ou bien, une équipe peut ressaisir plusieurs fois les mêmes données.

Des gaspillages qui s’accumulent alourdissent le flux logistique.

Concrètement, comment procéder ?

1e méthode : l’analyse des flux à travers des indicateurs clés (KPI)

Principaux KPI à surveiller :

- Taux de rupture ou de retard de livraison

- Taux d’erreurs de picking ou de préparation

- Temps moyen de traitement par commande

- Niveau et rotation des stocks

Objectif : quantifier les pertes, identifier les processus inefficaces et prioriser les améliorations.

Avantage de la méthode : elle donne une base chiffrée pour justifier les actions lean.

2e méthode : le gemba walk

Principe : le manager ou consultant se rend directement sur le « gemba » (le terrain) pour observer le flux réel et échanger avec les opérateurs.

Objectif : comprendre les problèmes vécus par les équipes, détecter les gaspillages invisibles dans les rapports et recueillir des idées d’amélioration.

Avantage : engage les équipes et favorise l’appropriation de la culture lean sur le terrain.

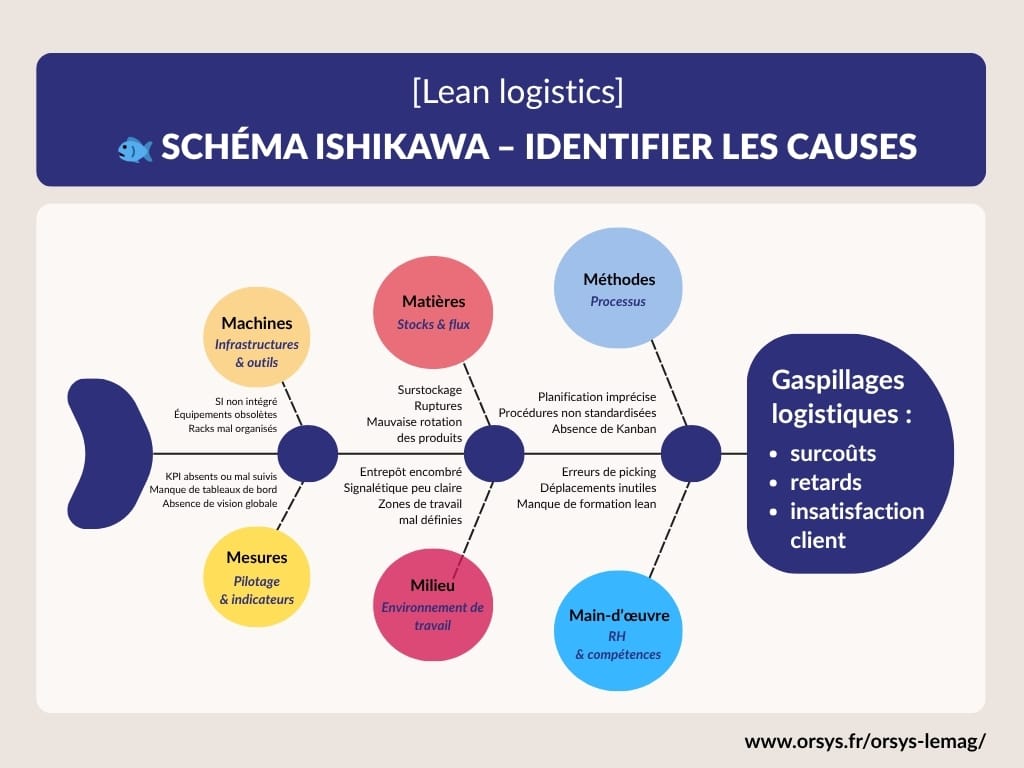

3e méthode : l’analyse des causes racines (RCA/Ishikawa)

Principe : pour chaque problème identifié, utiliser un diagramme de causes (Ishikawa ou 5 pourquoi) pour déterminer l’origine exacte du gaspillage.

Objectif : ne pas se contenter de traiter les symptômes mais corriger la cause profonde.

Avantage : permet des solutions durables et ciblées.

4e méthode : audit des stocks et inventaires

Principe : passer en revue les niveaux de stocks, les rotations et les emplacements.

Objectif : identifier les surstocks, les produits dormants et les zones mal utilisées.

Avantage : réduit les coûts de stockage et améliore la réactivité.

💡 Conseil pratique :

Combiner plusieurs méthodes permet d’effectuer une analyse plus complète.

Par exemple :

- supply chain mapping pour la vision globale (cartographie de la supply chain qui met en lumière l’ensemble de la chaîne, au-delà du seul entrepôt donc partenaires, autres sites, fournisseurs et clients)

- gemba walk pour observer les opérations

- analyse des KPI pour mesurer les impacts

2/ Trouver des axes d’amélioration

Une fois les gaspillages repérés, il faut analyser les causes, hiérarchiser les priorités et proposer des solutions correctives concrètes. On gagne souvent à commencer l’analyse par les zones les moins performantes. Les processus critiques sont souvent la réception des marchandises ou la préparation des commandes. Par exemple, un responsable logistique a constaté que ses équipes perdent du temps à chercher du matériel : « Nous avons cartographié chaque étape et identifié nos goulots d’étranglement. Dès lors, nous avons su où agir. »

Cette analyse devient la base du plan d’amélioration.

Des méthodes pour analyser les causes

- Ishikawa ou diagramme en arêtes de poisson : catégoriser les causes possibles. Il peut s’agir des méthodes, matières, machines, main-d’œuvre, milieu et mesures.

- 5 pourquoi : poser successivement « Pourquoi ? » pour chaque problème jusqu’à identifier la cause principale.

Objectif : éviter de corriger uniquement les symptômes et trouver des solutions durables.

Par exemple :

La loi de Pareto pour hiérarchiser les priorités ou le « 80/20 »

Elle permet d’identifier les 20 % de problèmes qui causent 80 % des pertes ou inefficacités.

Objectif : concentrer les efforts sur les axes d’amélioration qui auront le plus d’impact.

Trois méthodes pour proposer des solutions concrètes

1/ Brainstorming

Le brainstorming et, plus largement, les ateliers collaboratifs réunissent les équipes logistiques en vue d’aboutir à des solutions concrètes. Cela permet d’encourager la créativité et de s’appuyer sur la connaissance terrain des opérateurs. Par exemple : une équipe peut suggérer de regrouper certains produits dans une même zone pour réduire les déplacements.

2/ Benchmarking

Il s’agit de comparer ses performances avec d’autres entreprises du même secteur. Cela permet d’identifier des solutions éprouvées. Par exemple : flux tiré, automatisation partielle, digitalisation des inventaires.

3/ Simulations et tests pilotes

Avant de généraliser, il est souvent pertinent de tester les solutions sur un périmètre restreint. Par exemple : une nouvelle organisation de picking, la réorganisation des stocks ou la mise en place d’un tableau de suivi. Cela permet de mesurer l’impact réel et d’ajuster avant un déploiement à grande échelle.

💡 Conseil pratique n° 1 : associez analyse des causes, priorisation et tests pilotes.

Cela vous permet de transformer un diagnostic en plan d’action concret et mesurable mais aussi d’impliquer les équipes dans l’amélioration continue.

💡 Conseil pratique n° 2 : définissez des indicateurs de suivi.

Par exemple : temps moyen de préparation, taux d’erreurs, niveau de stock, délai de livraison. Ainsi, vous suivez l’efficacité des actions et détectez rapidement les écarts.

3/ Concevoir un nouveau flux de travail

C’est l’étape où l’entreprise redessine son organisation avec des solutions adaptées à ses contraintes. Cela peut passer par une nouvelle disposition de l’entrepôt, une automatisation partielle ou la digitalisation des inventaires.

Exemple 1

Imaginons un grossiste informatique faisant face à :

- des stocks dormants importants, représentant 20 % de son inventaire

- des retards de livraison fréquents auprès de ses revendeurs

L’entreprise s’engage dans une démarche lean pour réviser son processus logistique. L’audit met d’abord en lumière des gaspillages liés au surstockage, à des erreurs de picking récurrentes et à une organisation d’entrepôt peu adaptée aux rotations de produits. Le grossiste commence donc par cartographier ses flux. Puis, il réorganise ses racks selon la fréquence de sortie, met en place un système Kanban pour les produits à forte rotation et digitalise le suivi grâce à un WMS.

En un an, l’entreprise réduit ses stocks dormants de 35 %, diminue de 25 % les erreurs de préparation de commandes et raccourcit ses délais de livraison de deux jours en moyenne. Résultat : des coûts logistiques optimisés, un taux de satisfaction client en forte hausse et une supply chain beaucoup plus agile.

Exemple 2

Un entrepôt stockait en permanence près de 10 000 pièces « au cas où ». Ce surstockage générait des coûts élevés et des ruptures paradoxales sur certains articles. L’entreprise a mené une analyse de ses flux et introduit un système Kanban combiné à des prévisions de ventes plus fines. Résultat : le stock moyen tourne maintenant autour de 6 000 pièces, soit une réduction de 40 %. En parallèle, le taux de rupture a chuté de 15 % à moins de 3 % et 95 % des commandes sont désormais livrées dans les délais.

Les outils emblématiques du lean logistics

Le lean logistics s’appuie sur des outils concrets. Ils rendent les flux visibles, mesurables et donc plus faciles à améliorer. Trois dispositifs se distinguent par leur efficacité sur le terrain.

1/ Les outils de tracking

2/ La Value Stream Map

3/ Le kanban

Les outils de tracking pour optimiser les flux : RFID et WMS (Warehouse Management System), le tracking technologique

Le suivi en temps réel est un des piliers du lean logistics. Les technologies RFID permettent de tracer chaque palette ou colis instantanément. Les logiciels WMS (Warehouse Management System) centralisent ces données et les affichent sous forme de tableaux de bord clairs. Résultat : moins d’erreurs, une meilleure gestion des stocks et une visibilité accrue sur les délais. Par exemple, un logisticien peut détecter immédiatement un colis égaré et corriger la trajectoire sans attendre.

La Value Stream Map (cartographie des chaînes de valeur)

Outil graphique, la Value Stream Map (VSM) permet de visualiser l’ensemble de la chaîne logistique, de l’approvisionnement à la livraison finale. Il est donc possible de repérer les zones de gaspillage à chaque étape. Il s’agit en général de surstockage, transports à vide, mouvements inutiles, erreurs de picking, détérioration de marchandises. Une équipe peut par exemple constater que la préparation de commandes prend deux fois plus de temps que prévu. Ou encore que les transports internes génèrent des allers-retours inutiles. Cette vue d’ensemble aide à prioriser les actions d’amélioration.

Kanban pour le lean logistics : le pilotage visuel des flux

Le Kanban repose sur des cartes, étiquettes ou signaux numériques qui déclenchent automatiquement le réapprovisionnement. Son principe est simple : produire ou déplacer uniquement ce qui est nécessaire, quand cela devient nécessaire. Ce qui permet d’éviter les ruptures tout en réduisant les excès de stock. Par exemple, un entrepôt peut fixer un seuil minimal de cartons sur une ligne de préparation. Dès que ce seuil est atteint, une carte Kanban déclenche le réassort. Résultat : un flux tiré, mieux maîtrisé et sans surcharges inutiles.

Une méthode pratico-pratique complémentaire : le 5 S pour organiser les espaces

Le 5S repose sur 5 étapes (trier, ranger, nettoyer, standardiser et soutenir la discipline). C’est une méthode simple et efficace pour structurer l’entrepôt et les zones de travail. Chaque zone logistique est ainsi claire, fonctionnelle et sécurisée. Cela permet de réduire les gaspillages liés à la recherche de matériel, aux déplacements inutiles et aux erreurs.

Par exemple, une PME a appliqué le 5S sur ses postes de picking. Résultat : 20 % de gain de productivité et une nette réduction des erreurs de préparation.

Chiffres clés observés dans les entreprises ayant mis en place le lean logistics

| Indicateur | Gain constaté | Remarques/contexte | Source |

| Réduction des coûts logistiques totaux | 10 à 30 % | Moyenne observée sur PME et grandes entreprises ayant déployé le lean sur l’entrepôt et les flux internes | Benchmark sectoriel Womack & Jones, 1990 |

| Réduction des niveaux d’inventaire (stocks) | 30 à 50 % | Selon la mise en place du Kanban et de la gestion par flux tiré | Études de cas lean supply chain, McKinsey 2018 |

| Réduction des coûts de transport | 10 à 25 % | Dépend de l’optimisation des tournées et de la réduction des transports à vide | Deloitte, 2019 |

| Réduction de la surface d’entreposage | 30 à 40 % | Si réorganisation et 5 S appliqués | Retours d’expérience industriels |

| Réduction des temps de cycle | 20 à 30 % | Sur préparation des commandes et flux internes | Womack & Jones, 1990 |

| Amélioration de la productivité | 40 à 70 % | Selon poste (picking, emballage) et formation des équipes | Cas d’entreprise lean, benchmarks sectoriels |

Se former pour réussir sa transformation lean logistics

Mettre en place une démarche lean logistics demande plus que de la bonne volonté. Les équipes doivent en effet maîtriser les outils, comprendre les processus et adopter de nouveaux réflexes.

La formation devient alors un levier essentiel pour réussir la transformation, en accompagnant pas à pas l’ensemble des professionnels, qu’ils soient débutants, managers ou experts de la supply chain.

Des formations adaptées pour chaque besoin

Vous voulez acquérir les connaissances nécessaires pour optimiser et fluidifier les approvisionnements ? Vous voulez expérimenter les méthodes les plus utiles pour une gestion efficace des stocks ? Découvrez le programme de la formation Gérer et optimiser les approvisionnements et les stocks, où les participants apprennent à réduire la valeur du stock moyen tout en améliorant le taux de service.

Vous prenez en charge une fonction logistique au sein de votre entreprise ou vous menez une mission auprès d’un service logistique ?

La formation Logistique pour non-logisticiens vous permettra de comprendre une organisation logistique, d’en identifier les différents acteurs ainsi que les méthodes et outils liés à leurs activités.

Quels sont les outils et méthodes qui permettent de gérer au mieux les coûts et évaluer la performance de vos transports ?

Découvrez-le lors de la formation Optimiser les transports et gagner en satisfaction client, dont l’approche pratique répond concrètement aux enjeux des transports dans l’entreprise d’aujourd’hui.

Enfin, la formation La démarche lean, l’essentiel permet d’acquérir une vue globale sur les principes fondamentaux du lean et de comprendre comment les décliner dans un contexte opérationnel ou logistique. Les participants découvrent comment identifier les gaspillages, fluidifier les flux et améliorer la performance des processus.

Pourquoi se former ?

La formation accélère la montée en compétences et réduit les erreurs lors de la mise en œuvre.

Trois exemples :

1/ PME industrielle

« Après une formation, nous avons cartographié nos flux internes et détecté des ruptures fréquentes dans l’approvisionnement des lignes. En lançant un projet lean basé sur le Kanban fournisseur, nous avons réduit de 40 % les stocks intermédiaires et sécurisé la production. Résultat : plus aucune rupture en atelier et un gain de trésorerie significatif dès le premier trimestre. »

2/ Grande entreprise logistique

« La formation nous a permis d’analyser l’ensemble de notre chaîne logistique, de l’arrivée des palettes au chargement des camions. Nous avons priorisé un projet lean sur la préparation des commandes, avec une réorganisation en zones et l’utilisation de codes couleur. En 6 mois, le taux d’erreurs a chuté de 60 %. Le délai moyen de traitement des commandes est passé de 48 h à 30 h. »

3/ E-commerce

« Après une cartographie du parcours des colis, nous avons réorganisé les racks, c’est-à-dire changé l’agencement des étagères de stockage pour que les produits soient mieux rangés et accessibles plus vite lors du picking. Trois mois plus tard, le bilan est positif : nous avons gagné une heure par jour sur la préparation des commandes et réduit les déplacements des opérateurs de 35 %. »

[Lire aussi] Comment optimiser sa logistique e-commerce ?

En définitive, le lean logistics est une démarche concrète qui aide les entreprises à réduire leurs coûts, fluidifier leurs flux et gagner en agilité. En détectant les gaspillages, en utilisant les bons outils et en diffusant une culture d’amélioration continue, chaque organisation peut transformer sa logistique en un véritable levier de performance. Cependant, réussir cette transformation suppose des compétences solides et partagées. La formation permet de doter les équipes du bon niveau d’expertise et des méthodes adaptées, dans un cadre pratique et opérationnel.